www.endustriweb.com

10

'21

Written on Modified on

NSK TL oynak makaralı rulmanları ile rekabet avantajı elde edin

NSK TL serisi oynak makaralı rulmanları dünyanın dört bir yanında farklı kağıt üretim makinesi uygulamalarında aktif şekilde kullanılıyor. Standart ısıl işlem görmüş geleneksel oynak makaralı rulmanlarla karşılaştırıldığında bu gelişmiş ürün, artırılmış iç bilezik mukavemeti, daha uzun hizmet ömrü ve yüksek çalıştırma sıcaklıklarında boyutsal stabilite dahil olmak üzere bir dizi önemli fayda sağlaması nedeniyle gün geçtikçe daha fazla tercih ediliyor.

TL (tough and long life - sağlam ve uzun ömürlü) rulmanlar ilk olarak belirli bir sorunu çözmek adına geliştirildi, özellikle göreceli olarak yüksek sıkı geçme ile kullanıldığında konik delikli oynak makaralı rulmanların iç bileziğinde çatlaklar oluşuyordu. Bu sorun, ısıtılan buharın, kurutucu silindirlerin oyuk jurnallerinden ve rulmanların merkezinden geçtiği Yankee kurutucu ruloları dahil olmak üzere kurutucu silindirlerde ve kalender silindirlerinde görülüyordu. Birbirini takip eden sıcaklık farkları sıkı geçmeyi arttırarak iç bilezik üzerinde muazzam bir çevresel gerilme (çevresel kuvvet) meydana getiriyor ve çatlak oluşumu olasılığını arttırıyordu.NSK, bu sorunu başarılı bir şekilde çözmek için çevresel gerilime (hoop stress) karşı daha dayanıklı olan bir rulman geliştirmesi gerektiğinin farkındaydı. Bu nedenle şirket, özel bir ısıl işlem yöntemi kullanarak yüzey karbürleme için yeni bir formül uygulanan çeliğe dayanan TL teknik özelliğini oluşturma sürecini başlattı. Metalurji açısından bakıldığında yuvarlanma yolları geleneksel rulman çeliğinden daha sert olmasına karşın çekirdek yumuşak kalıyor. Bu zıtlık, çatlamayı engellemek için gerekli olan darbe dayanıklılığını arttırmakla birlikte rulmanın uzun ömürlü olması için gereken yüzey sertliğini de sağlıyor.

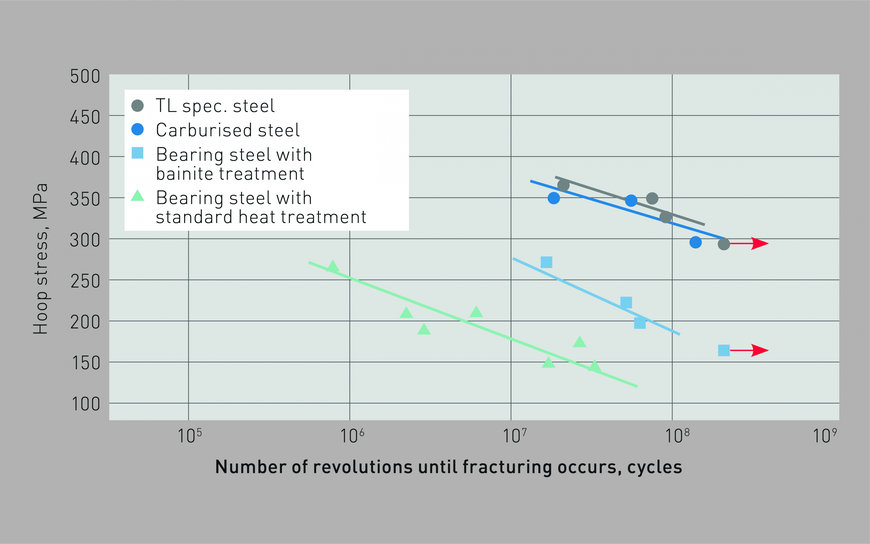

Ölçüm testleri

Bir dizi çatlak ölçüm testinde görüldüğü üzere TL teknik özelliğini karşılayan iç bileziklerin direnç değeri, beynitik çelikten veya standart rulman çeliğinden üretilen iç bileziklerin direnç değerinden daha yüksek. Testlerde iç bileziklere 1800 dev/dk dönüş hızında 2000 kg radyal yükün yanı sıra ölçülen bir çevresel gerilme değeri uygulandı.

Burada; bazıları standart ısıl işlemden ve diğerleri beynit işleminden geçirilen rulman çeliklerinden üretilen bilezikler 400 MPa çevresel gerilme altında ortalama olarak sırasıyla 1 x 107 dönüş ve 7 x 107 dönüş sonrasında çatladı. Buna karşın, TL teknik özelliğini karşılayan çelik, 430 MPa çevresel gerilme altında 3 x 108 dönüş sonrasında bile çatlamadı (2. Görüntü). Aynı zamanda, TL bilezikler boyut stabilizasyon işlemi görmüş karbürlenmiş çelikten yapılan bileziklere kıyasla biraz daha yüksek performans gösterdi.

Bu yüksek performansın bir nedeni, TL teknik özelliğini karşılayan çelikten üretilen ve çatlama testine tabi tutulan iç bileziklerde (ısıl işlem sonrasında) mevcut olan artık gerilimdi. Standart ısıl işlem veya beynit işlem uygulanan rulman çeliklerinden üretilen test parçalarına kıyasla test edilen TL çelik parçalarındaki artık gerilim çok daha yüksekti. Artık gerilim, çevresel gerilimin tersi yönünde uygulanarak bu istenmeyen kuvveti bastırmaya yarar.

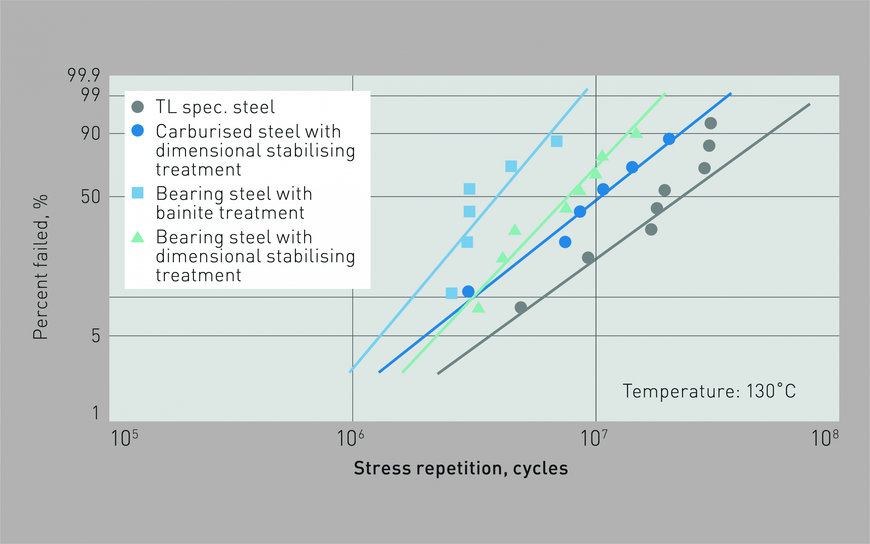

Yorulma ömrü testlerinde ise test sonuçlarının Weibull dağılımları (3. Görüntü) karşılaştırıldığında TL serisi rulmanlarının diğer rulman malzemelerine kıyasla çok daha üstün performans gösterdiği görüldü.

TL teknik özelliğinin önemli karakteristiklerinden biri de beynitik çelik veya yüzeyi sertleştirilmiş çelikten üretilen rulmanlarla karşılaştırıldığında yuvarlanma yolunun yüzeyinin daha sert olmasıdır. TL teknik özellikli çeliğin sertliği 710 - 720 HV (60,5 - 61,0 HRc) olarak ölçülmüştür. Bu değer, boyutsal stabilizazyon işlemi görmüş çelik (690 - 700 HV, 59,5 - 60,0 HRc), beynit işlem görmüş çelik (670 - 680 HV, 58,5 - 59,3 HRc) ve boyutsal stabilizasyon işlemi görmüş karbürlenmiş çelikle (680 - 700 HV, 59 - 60 HRc) karşılaştırıldığında daha yüksektir.

NSK'nın özel malzeme ısıl işlem teknolojisi, farklı testlerde de görüldüğü üzere yüksek sıcaklıklarda boyutsal stabiliteyi destekliyor. TL teknik özellikli çelikten üretilen rulmanlarda (150°C rulman sıcaklığında) 10.000 saat geçtikten sonra göz ardı edilebilir bir seviyede boyutsal değişiklik (%0,002) meydana gelmiştir. Bu değer, 130°C'de boyut stabilizasyon işlemi görmüş çeliğe kıyasla daha düşük olduğu gibi standart ısıl işlem görmüş çeliğe oranla çok daha düşüktür.

Kanıtlanmış avantajlar

Sonuç olarak, NSK TL teknik özellikli rulman çeliği %60 daha fazla çevresel gerilim dayanıklılığı sağlarken beynit işlemli rulman çeliğine oranla yorulma ömrü beş kat daha uzundur; standart ısıl işlem görmüş çeliğe oranla ise %180 daha fazla çevresel gerilim dayanıklılığı sağlamasının yanında yorulma ömrü ise iki kat daha uzundur. Performansı etkileyen bu avantajlar, kullanıcılar için daha fazla üretkenlik ve gerçek rekabetçi kazanımlar anlamına geliyor.

Avrupa'da TL serisi rulmanlarının popülerliği artıyor. Örneğin, kağıt sektöründe yer alan ve karton kutu üretme makinesini yenilemek isteyen ünlü bir Rus şirketi, 108 kurutma silindiri (tahrikli ve tahriksiz tarafta) için TL serisi oynak makaralı rulmanları satın aldı. Satın alma kararının ardında yatan en önemli nedenler arasında mükemmel performans ve ürün özellikleri yer alıyordu. Çok sayıda TL serisi rulmanlar da Rusya'daki farklı tesislerde, rulo keçe uygulamaları dahil olmak üzere kağıt ve karton kutu üretim makinelerinin kurutma bölümlerinde kullanılıyor.

Çalışma ve hizmet sürelerini en üst düzeye çıkarmayı hedefleyen makine üreticileri ve kağıt fabrikalarının sayısı gün geçtikçe artıyor ve bu doğrultuda NSK günümüzde 100'den farklı boyutta/türde TL rulmanı üretiyor ve bu şekilde çok sayıda müşteriye daha yüksek ve daha uygun maliyetli performans sunuyor.

1) TL teknolojisine sahip NSK oynak makaralı rulmanların hizmet ömrü benzerlerine kıyasla iki kat daha uzun

2) İç bilezik çatlakları ile ilgili test sonuçları, NSK TL serisi rulmanları ile performansın arttığını gösteriyor

3) NSK TL oynak makaralı rulmanların uzun hizmet ömrü ölçüm testlerinde net bir şekilde görülüyor